若壓鑄工藝不當,鎂合金鑄件中就會產生相應的缺陷甚至出現廢品。按造成缺陷的原因,可將其分為兩類:凝固缺陷,如氣孔、縮松、冷紋等;機械問題引發的缺陷,如扭曲、變形、缺“肉”等。其中,缺“肉”和冷紋是合金壓鑄件中常見的缺陷形式。除此之外,還可能產生其他缺陷,其產生原因及避免措施如下。

發生缺“肉”或模具型腔未填滿的原因:壓射速度不夠;模具或熔體溫度低;熔體污染,如附有過多的氧化物;潤滑劑過量;澆口不合適;模具排氣不充分;冷室壓鑄時壓射力不合適。

模具或熔體溫度低,流向相反的熔體相遇時會發生冷流或冷噴。總排氣面積增至澆口面積50%以上時,會減少冷噴頻率。

吸氣或析H2會產生氣孔,調整澆道、澆口、排氣和潤滑系統可以大限度地減少這類缺陷的產生。

限制熔體進料量,鑄件局部熱點處會形成縮孔或空洞。

不良澆口、尖角或潤滑過量會造成濺灑和擾動,可使鑄件表面形成波紋和漩渦。

熔體凝固時可產生熱裂紋,模具的約束會引起應力集中、尖角和鑄件脫模延遲,都將增大熱裂傾向。

鑄件脫模時的收縮應力會引起鑄件變形、扭曲和斷裂。

在鎂合金鑄件生產中,每一種缺陷都是由多個因素引起的。因此,對每一種缺陷產生的原因與采取的預防措施應進行具體分析。

從金屬變形的的主變形方式可知,軋制的主變形方式是雙向延伸、一向壓縮的,因此,軋制不利于充分發揮鎂合金的塑性能力,鎂合金軋制板帶材軋制工藝并不是一種主要的工藝,在鎂及鎂合金的半成品產量中,平軋材也不是多的。在書面材料中,不宜把“軋制”寫成“壓延”,因為在國標GB/8005.1中并沒有“壓延”一詞,只有“軋制”一詞;同時,在商務印書館出版的第3版《新華大字典》中也無“壓延”一詞,只有“軋制”。

鎂及鎂合金晶體結構為密集六方晶格,塑形變形能力不強,所以軋制板材時多采用塑性較高的AZ31和M1A合金。鋁合金及銅合金晶體都是面心立方晶格,有很高的塑性,可軋成很薄的箔材。板材可按其厚度分為厚板與薄板,對銅合金及鋁合金來說,厚板是指厚度>6mm的板材,現在航空航天工業用的鋁合金厚板厚度已達250mm;≤6mm的板材稱為薄板。對鎂合金板材來說,一般把原度11mm~70mm的稱為厚板,厚度≤10mm的稱為薄板。

由于鎂合金的變形能力有限,為使錠坯獲得大的變形量和減少裂紋產生,大都進行熱軋,熱軋溫度300℃~450℃,可根據合金選擇溫度,熱車道次壓下率為10%~30%,鋁合金的熱軋道次壓下率可達50%。在鎂合金熱軋時,若軋件溫度降到315℃,則需要重新加熱,以熱軋的進行。

擠壓工藝主要的部分是擠壓溫度,它與合金種類和擠壓材形狀有關,一般為295℃~455℃,對鎂及鎂合金的擠壓變形特性影響很大,可以通過調節擠壓溫度來滿足擠壓比要求,鎂合金的擠壓比(斷面減縮率)通常保持在10∶1~100∶1,采用預擠壓坯錠擠壓時,可以采用更大的擠壓比。同時,擠壓鎂合金時會產生大量熱能,采取適當措施散發這部分熱量,否則,被擠件溫度有可能會超過固相線溫度,形成熱裂紋。

擠壓結束后,先取出模具,并從錠坯上切下成品件,再取出錠坯余料,余料可以循環使用。如果立即裝上新錠坯,并與錠坯余料焊合后,可以連續擠壓,預留縱向槽,以便新舊錠坯卷入的氣體排出,可采用鑄造、機械加工和擠壓法加工縱向槽。用擠壓工藝可以生產雙金屬復合材料。

為了使擠壓材具有彌散分布的細小的顯微組織和較高的力學性能,須將擠壓材進行在線淬火,即在擠壓機上向出模的高溫擠壓材吹強氣流或水。應注意的是,冷卻水不得與熱模接觸,否則模型會開裂。擠壓材料人工時效后,力學性能顯著上升,它們的典型性能見表。粉末擠壓ZK60A合金有很高的抗壓強度,因其晶粒極小。

ZK60、WE43、WE54合金的熱處理狀態為T5(人工時效)或T6(固溶+人工時效)。T5和T6狀態的ZK系列鎂合金擠壓材,不但有各向同性的強度性能,而且塑性也不低。熱處理對WE系鎂合金擠壓材的室溫力學性能影響不大,但能較明顯地提高其高溫性能穩定性。AZ61及AZ80鎂合金也可以時效強化,但在T5、T6處理后,強度性能僅略有提高,可是塑性卻明顯下降。一般情況下,ZK型鎂合金具有良好的強度與塑性匹配,無需進行熱處理。

AZ31B-F合金擠壓材的室溫平均彈性模量44.8 GPa,抗拉強度260 MPa,伸長率15%,屈服強度200 MPa。室溫下光滑試樣于干燥大氣中、水中、含冷凝水空氣中和其它物質中進行。

軸向負載(R=0.25)疲勞斷裂試驗時,其疲勞性能與疲勞壽命見表。

美國衣阿華大學的斯蒂芬斯(R. I. Stephens)和施拉德(C.D. Schrader)用 12.7 mm 厚的AZ31B- H24鎂合金測試了它在室溫試驗室條件的疲勞裂紋成長特性(見下圖)。試樣的平均室溫彈性模量44.8 GPa,抗拉強度250 MPa,伸長率21 %,屈服強度150 MPa,負載條件R=0.1、0.4、0.7,試樣取向T-L、厚12.7 mm,頻率5Hz-50 Hz。

目前鎂合金制造工藝技術能夠有效的實現利用鎂合金制造集成性能較高的車輛結構構件,一方面,鎂合金具有良好的鑄造性,加工條件較為簡答,加工工藝簡單,且加工有效性較高,不易產生廢品;另一方面,鎂合金較高的阻尼系數,能夠增添汽車結構的抗震性,十分符合汽車工業制造對于材料的多項功能的追求目標。目前,鎂合金在車輛結構構件的制造中廣泛應用,例如在車輛的傳動系統中,在離合器外殼、齒輪箱外殼、離變速箱外殼等零件的鑄造方面就大量的使用了鎂合金。在車體結構中,車門內襯、儀表板、車燈外殼、引擎蓋、車身骨架、底盤系統轉向架等也大量使用了鎂合金壓鑄產品。許多國外發達國家對于鎂合金的應用程度要遠遠國內汽車制造業,例如品牌蘭博基尼、保時捷等都采用了鎂合金減重設計,其車輛的相關性能都得到了很好的提升。但由于國內基于汽車安全性的考慮,對于鎂合金材料的應用情況較少,仍多用鋁合金的形式來對汽車重量進行控制。

汽車產業中鎂合金用量較多的國家和地區主要是北美、歐洲、日本和韓國,1991年汽車工業中鎂合金的用量僅為2.4萬噸,到1997年則增至6.4 萬噸,目前這些國家和地區汽車工業對鎂合金的需求已達到每年40萬噸。歐洲正在使用和研制的鎂合金汽車零部件已超過60種,單車鎂合金用量9.3公斤~20.3公斤;北美正在使用和研制的鎂合金汽車零部件已超過100 種,單車鎂合金用量5.8公斤~26.3公斤;我國汽車鎂合金產業的總體技術水平不高,在汽車鎂合金部件設計、制造加工等方面還有較大差距,平均單車用鎂量不足1公斤。經過近幾年的發展,已有20余種汽車零部件可以采用鎂合金生產。

我國在汽車輕量化方面起步較晚,早將鎂合金應用到汽車上的企業是上汽集團。上世紀90年代,在桑塔納轎車上采用鎂合金變速箱殼體、殼蓋和離合器外殼,單車用鎂合金共約8.5kg。一汽集團開發了抗蠕變鎂合金,用于制造高溫負載條件下的汽車動力系統部件,同時順利研發出氣缸蓋罩蓋等鎂合金壓鑄件。同時,東風汽車公司、長安汽車集團也參與到鎂合金零部件的生產之中,尤其需要指出的是長安集團生產的“長安之星”微型車上實現了單車用鎂8kg的水平,達到了目前的國際水平。在鎂合金工藝方面,鎂合金汽車輪轂成型技術無疑是一大亮點。

在國家研發計劃的支持下,在與東風汽車股份有限公司合作中,上海交大正在針對進行有關汽車用減震臺和副車架結構設計,旨在早日實現鎂合金在減震塔和副車架兩類大型復雜薄壁部件的成型技術與應用上的突破。

目前,汽車工業平均用鎂量在10 公斤以內。從2000年開始,各國和研發機構投入大量的資源進行鎂合金的研發和產品的推廣,特別是我國作為鎂合金資源的大國,一直希望將鎂合金在汽車工業中的用量進一步提高。但是,車用鎂合金的用量并沒有出現預期的大幅增長,主要的鎂合號還是以AZ91D和AM50為主,主要的鎂合金產品以方向盤骨架、儀表盤骨架、座椅骨架等內飾部件。限制鎂合金大規模應用的一個主要原因還是由鎂合金特性決定的,鎂合金的耐腐蝕性能差,特別是電偶腐蝕是困擾鎂合金在非內飾承載部件系統中應用的大阻力。

汽車輕量化和部件集成化的發展趨勢,能夠發揮鎂合金材料流動性好、易成形大型復雜結構件的優勢,將促使鎂合金的新的大規模應用,例如:車門內板和行李箱后蓋內板,采用壓鑄鎂合金可以實現優輕量化和結構優化的效果。目前,我國具有多的鎂合金礦產和冶煉資源,也具有大噸位壓鑄裝備的下游生產企業,在該領域我國已經形成了全球為完整的產業鏈,能夠實現從原鎂到鎂合金壓鑄件的全流程生產和制造。

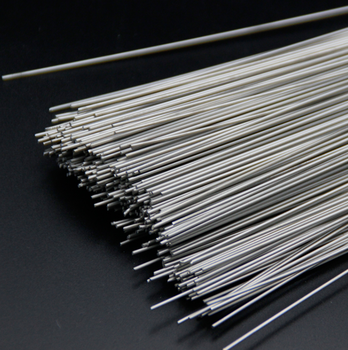

石柱生產鎂合金焊絲鎂合金焊絲價格鎂合金焊絲廠家

100元

產品名:鎂合金焊絲廠家,鎂合金焊接,鎂合金焊絲價格

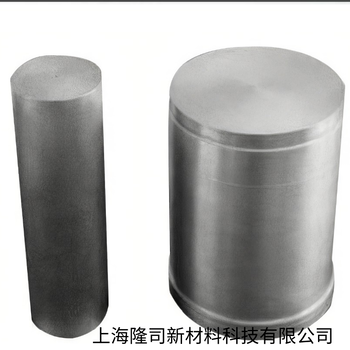

哈密銷售鎂棒鎂粉棒

100元

產品名:鎂棒,鎂粉棒,鎂棒規格

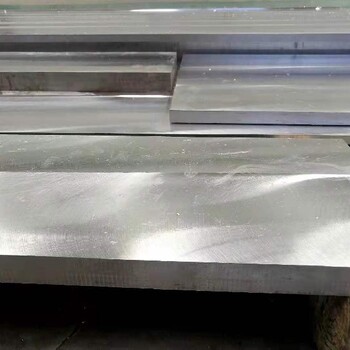

南通鎂合金報價上海隆司鎂合金

118元

產品名:鎂合金板材,鎂合金板材生產廠家,鎂合金板材生產廠家電話,鎂合金板材價格,鎂合金板材廠家,鎂合金棒材標準,鎂合金棒材價格,鎂合金棒材牌號,鎂合金牌號鎂合金牌號,上海隆司鎂合金

石嘴山鎂合金價格鎂合金板材生產廠家電話

118元

產品名:鎂合金板材,鎂合金板材生產廠家,鎂合金板材生產廠家電話,鎂合金板材價格,鎂合金板材廠家,鎂合金棒材標準,鎂合金棒材價格,鎂合金棒材牌號,鎂合金牌號鎂合金牌號,上海隆司鎂合金

北辰進口鉬Mo1鉬合金

680元

產品名:鉬Mo1鉬合金,鉬絲,鉬棒,鎢鉬,鉬鎳

WE43輕質結構材料懷柔環保稀土鎂合金

350元

產品名:稀土鎂合金,WE43

孝感鈦合金鈦

385元

產品名:鈦合金,鈦

黃南供應鎂絲鍍鎂絲線

100元

產品名:鎂絲,鎂條,鍍鎂絲線